Чтобы упаковывать бутерброды и фрукты, в Америке в 50-е годы был сделан первый фасовочный пакет. Оказалось, что это удобно, и уже в 60-е годы хлеб стали продавать именно в таких упаковках. Традиционные «маечки» появились в продаже только в 80-е, а во всем мире они стали популярны с начала 2000-х. И неспроста: производство полиэтиленовых пакетов довольно простое, цена изделия невысока, а удобства — масса. Сегодня «заглянем» в цех и расскажем, как делают полиэтиленовые пакеты.

Технология производства полиэтиленовых пакетов

Производство пакетов из полиэтилена происходит в несколько этапов:

- экструдер выдувает полиэтиленовую «трубу»;

- трубу режут на части;

- склеивают швы методом сварки;

- вырубают ручки;

- наносится рисунок или окрашивание на специальном станке;

- после этого изделия можно еще дополнительно ламинировать. Конечно, для «маечек» и «фасовок» это не требуется, а вот для долгосрочных вариантов с ручками, фирменных упаковок — актуально.

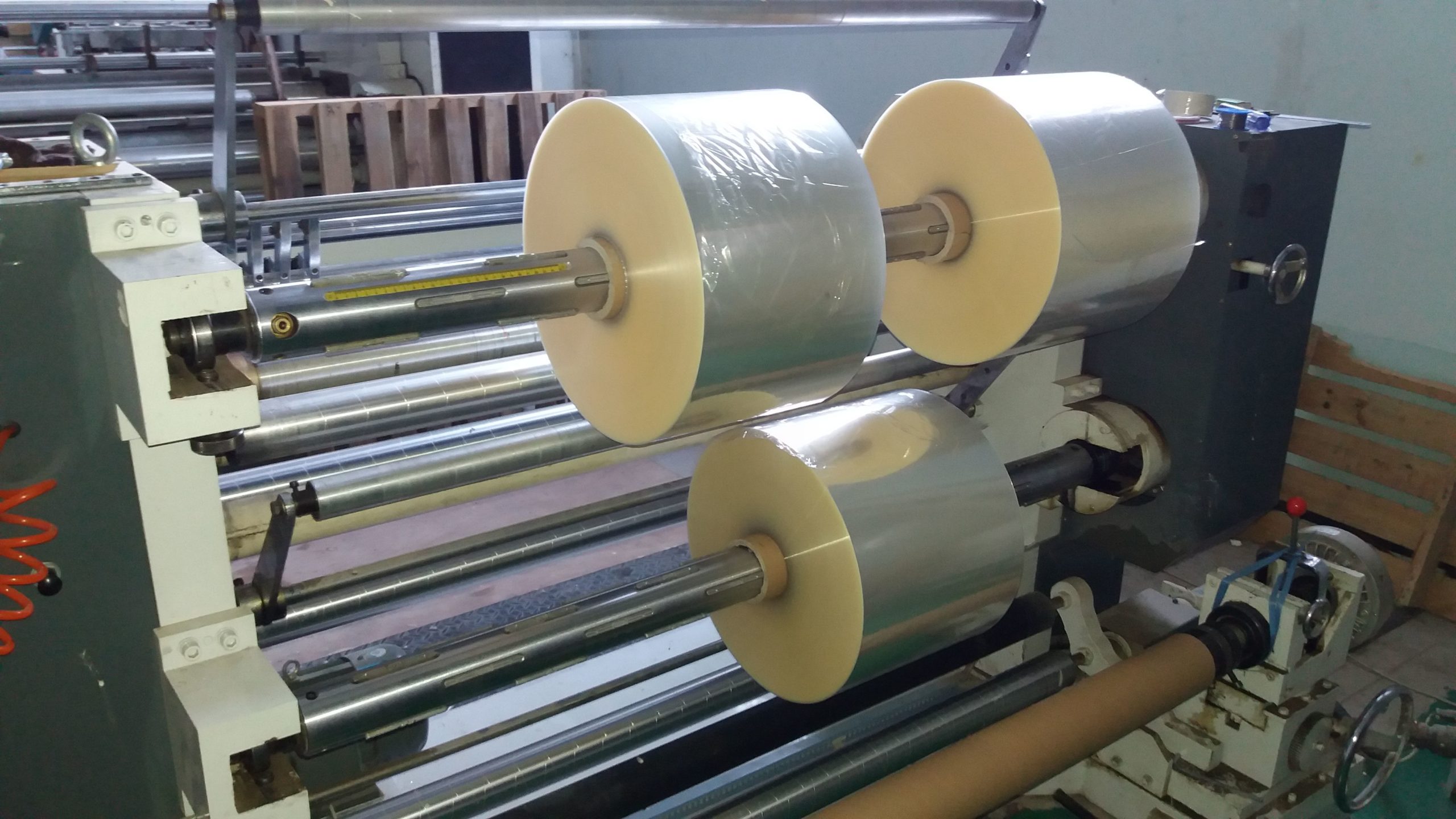

Как появляется пленка

Полиэтиленовая пленка, из которой делают пакеты, производятся методом экструзии. Сначала полиэтилен в виде гранул-шариков загружают в бункер экструдера: там он плавится при температуре 180-240°С, продавливается и выдувается через круглое отверстие. Расплавленный материал под напором воздуха поднимается в верхнюю часть экструдера, где охлаждается и наматывается на барабан. Когда намотан нужный метраж, пленку обрезают и начинают новый рулон.

Важно: если сразу нужно получить непрозрачную пленку, то в бункер экструдера вместе с гранулами засыпают краситель.

Печать рисунка

Для нанесения рисунка или логотипа понадобится станок: флексографический — для тиражей более 3000 штук или шелкографический — для тиражей от 100 штук.

Производство полиэтиленовых пакетов с логотипом — это популярный и выгодный способ рекламы для любой компании.

В чем разница между шелкографией и флексографией:

- шелкограф наносит рисунок при помощи трафаретов, позволяет быстро создавать яркие и большие изображения;

- флексограф печатает жидкими высокоэластичными красками. Станок состоит из валиков, на которых насажены мягкие полимерно-печатные формы. Дозатор подает краску, валик смачивается ею, а затем барабан запускает перемотку пленки. Во время перемотки пленка вращает валики, и они оставляют на ней яркий, прочный рисунок.

Краску нужно разводить техническим спиртом и постоянно перемешивать в процессе работы, чтобы она не густела.

Раскрой и сварка швов

Пакетоделательная машина режет рулон по заданному шаблону, формирует складку на боку и на донный шов. Нагревательный пресс при температуре 180°С всего в течение 2 секунд запаивает эти складки в швы.

Запайка происходит по заданному размеру шва — этот показатель отвечает за прочность пакета, поскольку на дно идет наибольшая нагрузка.

Теперь пленка превратилась в рулон заготовок, и ее отправляют на раскрой. Для этого рулон протягивают через оптический датчик: он отмечает границы каждого пакета, ориентируясь по рисунку и швам. Такой датчик обязателен, когда нужно нанести логотипы или определенную картинку в определенной части пакета.

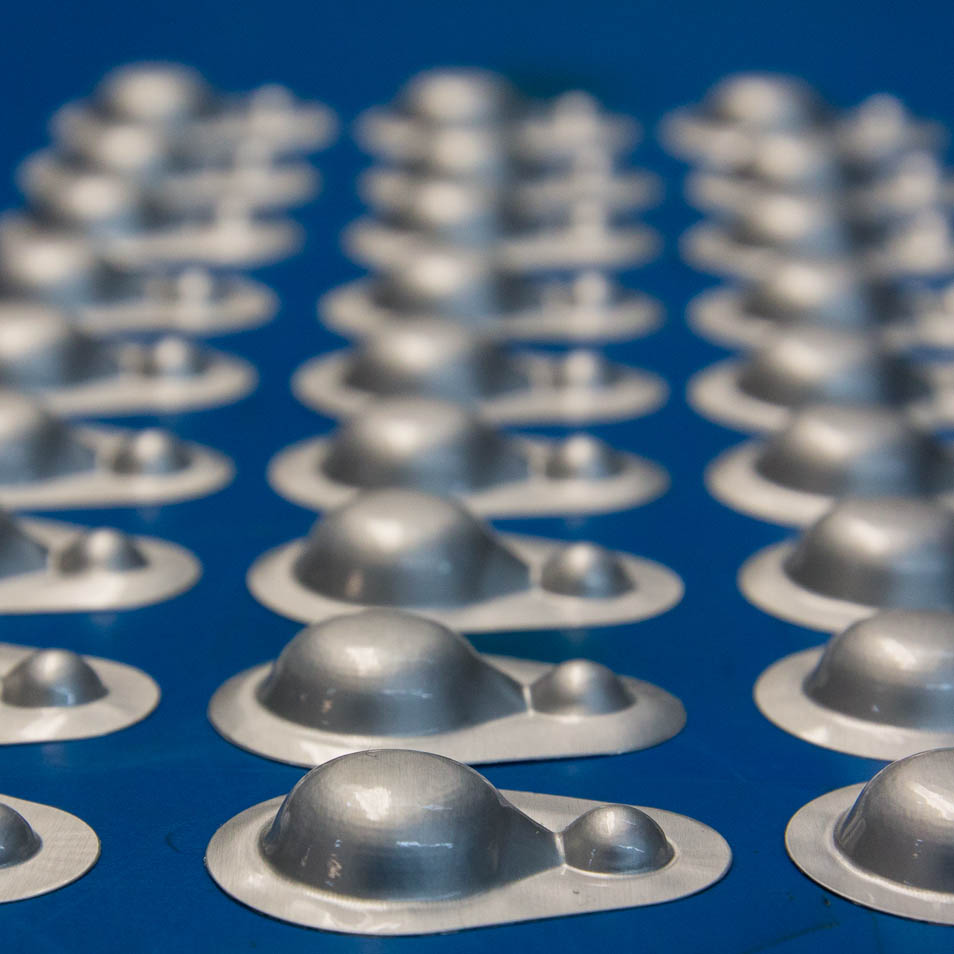

Гильотина (горячий нож) или вырубной пресс вырезают изделия по шаблону, а также формируют ручку. В зависимости от шаблона, ручки могут вырубаться, если это изготовление пакетов-маек — вырезаться по форме, для чего для пресса потребуется специальная насадка. У «бананов» ручки усиливают: припаивают на них плотный пластик аналогичного цвета.

Вот и всё: готовые пакеты фасуются по 100 штук, отправляются на проверку качества, а затем — на склад.

Для упаковки готовых изделий понадобятся пластиковые зажимы. Для их изготовления тоже понадобится специальная установка.

Оборудование для производства полиэтиленовых пакетов

Итак, для полного цикла понадобятся такие станки для производства пакетов полиэтиленовых:

- экструдер — «раздует» листы шириной 30-50 см и толщиной в 0,1 мм из полиэтиленовых гранул. Подходят поршневые, дисковые, одночервячные и многочервячные экструдеры производительностью 40 кг/час;

Предупреждение: можно сэкономить, купив полуручной автомат и готовую пленку, но в итоге себестоимость готового изделия будет выше. Производить на таком автомате можно будет только «фасовку» и мусорные мешки — по ассортименту «не разгуляешься». Поэтому у компаний с производством полного цикла пакеты зачастую стоят дешевле, чем у полукустарных цехов, и выпускаемая линейка шире.

- пакетоизготовительная машина, в которую встроен нагревательный и вырубной пресс, термоиглы, фотосенсор — сделает раскрой и вырубит ручки («маечки», «бананы», упаковки с пластиковым зажимом и т.д.);

- флексограф — напечатает рисунок;

- станок для ламинации, сушки и изготовления зажимов.

Срок эксплуатации станков — около 10 лет, если вовремя делать профилактику.

Линия по производству полиэтиленовых пакетов нуждается в цеховой системе, которая поддерживает температурный режим. Это нужно, чтобы полученный лист охлаждался и застывал ровно.

В цехе должны быть потолки от 8 метров, площадь — ок. 150 кв. метров. Чтобы сберечь здоровье сотрудников, нужна мощная вентиляция, так как при плавлении полиэтилен выделяет агрессивные летучие соединения. Поэтому и само здание цеха должно находиться в нежилой или промышленной зоне. Оборудование, размещение, системы и организация рабочих мест проверяются на соответствие ГОСТ 12.3.002-74, 12.2.061-81 и 12.3.002-74.

Сырье и поставщики

Сырье для производства пакетов из полиэтилена должно соответствовать ГОСТ 10354-82 (надо ежеквартально проходить сертификацию, предоставляя произведенные образцы на экспертизу).

Лучший полиэтилен для производства пакетов — это гранулы шарообразной формы диаметром 3-5 мм.

Из чего делают полиэтиленовые пакеты:

- полиэтилен высокого давления (ПВД) — он качественный, нетоксичный, предназначен для пищевой промышленности. Идет на производство пакетов из полиэтилена для фасовки. Из него делают «маечки», пакеты с прорубными и петлевыми ручками. Изделие не рвется даже от острых предметов и не трескается от мороза. Соответствует ГОСТ 16337-77;

- полиэтилен низкого давления (ПНД) — есть как более качественные варианты с допуском к контакту с пищевыми продуктами, так и стандартный ПНД для хранения сухих и сыпучих продуктов. Такие изделия выдерживают большой вес, из них часто делают мусорные мешки. Не боятся морозов и химических реагентов, соответствуют ГОСТ 16338-85.

ПВД по сравнению с ПНД мягче, пластичнее и приятнее с виду, с матовой поверхностью. ПНД жестче, плотнее, не такой прозрачный и шуршит.

Кроме того, все гранулы делятся по типу на первый сорт и полиэтилен вторичной переработки.

Пакеты из вторичного полимера по качеству хуже, они токсичны, в запрещено класть пищевые продукты. Вторичное сырье подходит только для производства мусорных мешков.

Среди производителей популярен гранулированный полиэтилен марок 10803-020, 15813-003 и 15313-003 российского (ПАО «Казаньоргсинтез», ООО «Томскнефтехим») и южнокорейского производства.

Сам процесс изготовления простой. Главное — поработать до начала производства: не экономить на автоматическом оборудовании и качественном сырье. Вторичные полимеры и полуавтоматика часто оборачиваются высокой себестоимостью и временными затратами, которые сводят на нет всю изначальную экономию.